クルマのデジタル化が整備の環境を激変させる!

目次

クルマの進化とともに変わる「整備環境」

輸入車を取り巻く維持・整備の環境は、クルマの進化とともに大きく変わろうとしています。近年では、先進安全装備や高度な電子制御システムが搭載された車両が主流となり、それに伴って車検や点検の方法にも大きな変化が訪れています。

整備機器や部品も進化

車両の構造が複雑になる中で、整備機器も高性能化が求められるようになり、補修部品も一つ一つのパーツではなく、ユニット化された高価な部品が主流になってきました。このような背景には、自動車のデジタル制御技術の発展があり、その中心的な役割を担っているのが「CAN(Controller Area Network)バスシステム」です。

CANバス誕生の背景

配線3,000メートルの世界へ

かつて、キャブレター時代のクルマでは、電装といえばエンジン点火や灯火類、ワイパー程度のシンプルな構造で、配線も限られたものでした。しかし、コンピュータ制御による燃料噴射の登場により、さまざまなセンサーが必要となり、配線の量は一気に増加。さらにエアコンやパワーウィンドウなど快適装備の普及により、車両の内部は配線であふれるようになっていきます。現代の高級車では、配線の総延長が3,000メートルにも達することもあると言われています。

CANバスの登場がもたらした配線の革命

こうした「配線地獄」を解決するために開発されたのが、CANバス(Controller Area Network)です。

かつては、スイッチやリレーで個別に電流を流すアナログ方式が主流で、装置ごとに独立した回路が必要でした。これに対し、CANバスは一つの通信線を複数の制御系統が共有できる仕組みを取り入れ、クルマの配線構造に革命をもたらしました。

BOSCHが開発、メルセデスが初採用

CANバスはドイツのボッシュ社によって開発さ、1990年、メルセデス・ベンツ600SELに初搭載されました。その後1993年に国際規格(ISO11898)として標準化され、自動車通信システムの世界的スタンダードとなりました。

CANの技術的な仕組みとは?

CANバスの通信は、2本の信号線に正負の信号を重ねて送信するのが基本。これによりノイズに強く、温度変化や振動が大きい車内でも、安定した通信が可能になります。

特長1:高い信頼性とノイズ耐性

- 両線とも接地されないため、外部ノイズの影響を受けにくい。

- 片側の断線でも、データ通信を継続できる耐久性。

特長2:データ通信の優先順位機能

CANバスでは、すべてのデータに優先順位が付けられており、重要な信号が先に処理される設計です。

たとえば、

- 「ホイールスリップ検出」→ 高優先度

- 「水温1℃上昇」→ 低優先度

このようにデータの重要度に応じてリアルタイムに交通整理されるのがCANの強みです。

メンテナンスコストはどう変わる?

モジュール化によるコストの増加

CAN対応車両では、シンプルなスイッチも、トランシーバーやコントローラーを内蔵した電子制御ユニット(ECU)に変わっています。その結果、例えばパワーウィンドウのスイッチを修理する場合も、ユニットごとの交換が必要となり、コストは跳ね上がります。

また、整備には専用診断機が必要となり、従来のアナログ整備では対応できないケースも増えています。

自動車の枠を超えるCANバスの応用

高い信頼性を誇るCANバスは現在、以下のような分野にも応用が進んでいます。

-

鉄道、航空機などの輸送機器

-

医療機器

-

望遠鏡、自動ドア、コーヒーメーカーなどの家電機器

結論:CANバスが切り開いた、未来の車両整備

CANバスの登場は、私たちユーザーが求める「より快適に、より速く、より燃費よく」という願いに応えるための必然の進化でした。

しかし今改めて振り返ると、それはクルマが「家電化」し始めた最初の一歩でもあったのかもしれません。

高度化する技術の裏で、整備現場にも新たな知識とスキルが求められる時代に入った今、私たちは“新しいメンテナンス”とどう向き合うべきかを考えるタイミングにあるのです。

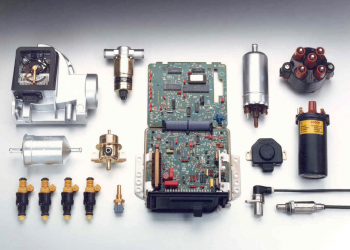

部品情報

電子制御化された燃料噴射装置はECUなどと連動することで効率的な燃料噴射を実現。写真は1990年代のシステム。

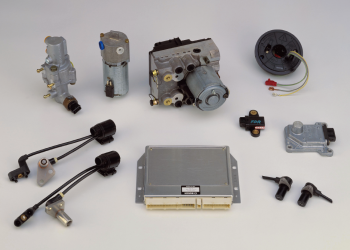

部品情報

横滑り防止装置であるESPはABSと連動することで、より高度な制御を実現。安全性の向上にも繋がっている。

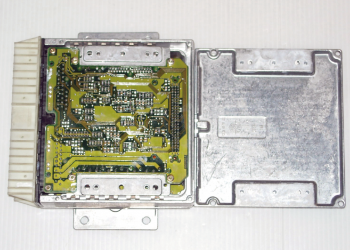

部品情報

様々な情報が集められるECUは自動車の頭脳というべき部分。ここから各パーツへの指示が行われる重要なコンピューターである。